Kategori Produk

Hubungi kami

Produsen Aksesoris Pegangan Tangan Pelat Baja Perangkat Keras

-

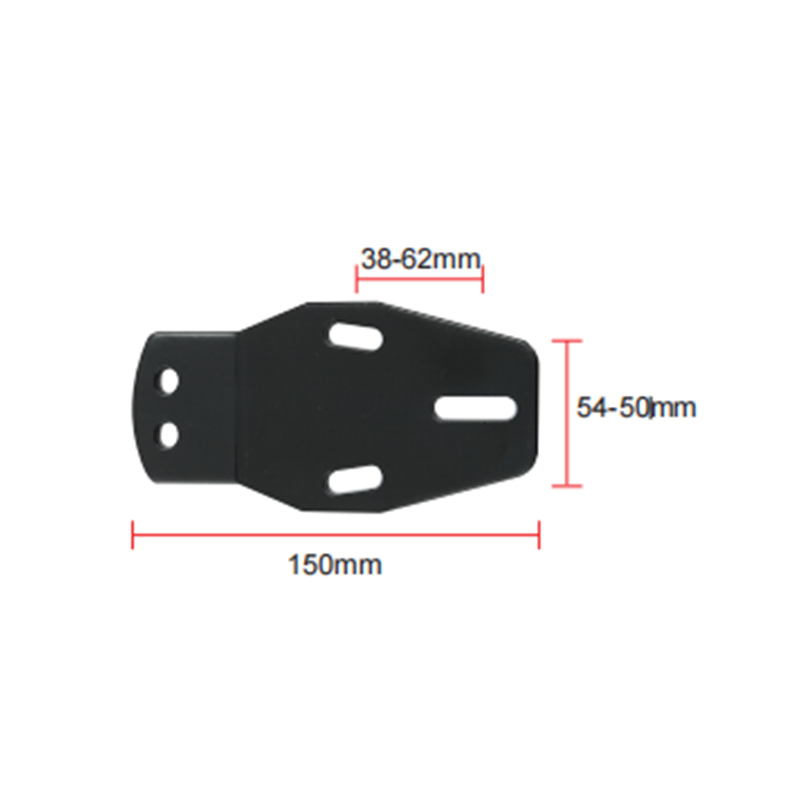

385.2g Kursi Besi Pelat Besi Embedded Gelangan Sandaran Lengan Aksesori Kolom Plat Bawah 3 Lubang Pelat Baja A-01

Kursi 385.2g pelat besi tertanam pelat sandaran tangan pelat basis kolom A-01 adalah aksesori kursi utama. Ini a... -

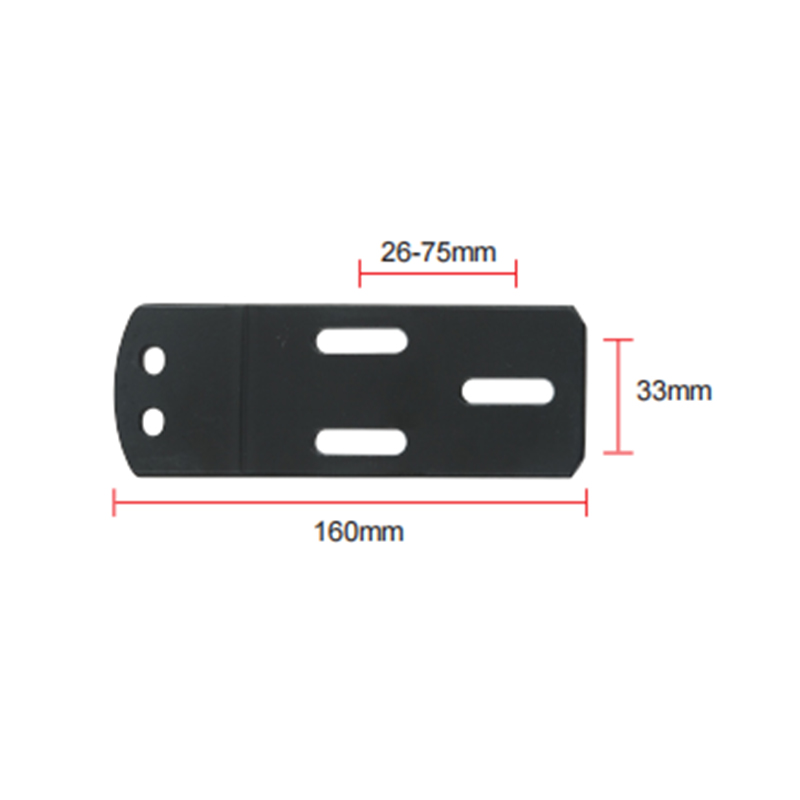

248.4g kolom pelat baja tiga lubang dasar pelat tertanam A-02

Pangkalan tertanam landasan pelat baja tiga lubang 248.4g A-02 adalah komponen penting untuk pemasangan sandaran... -

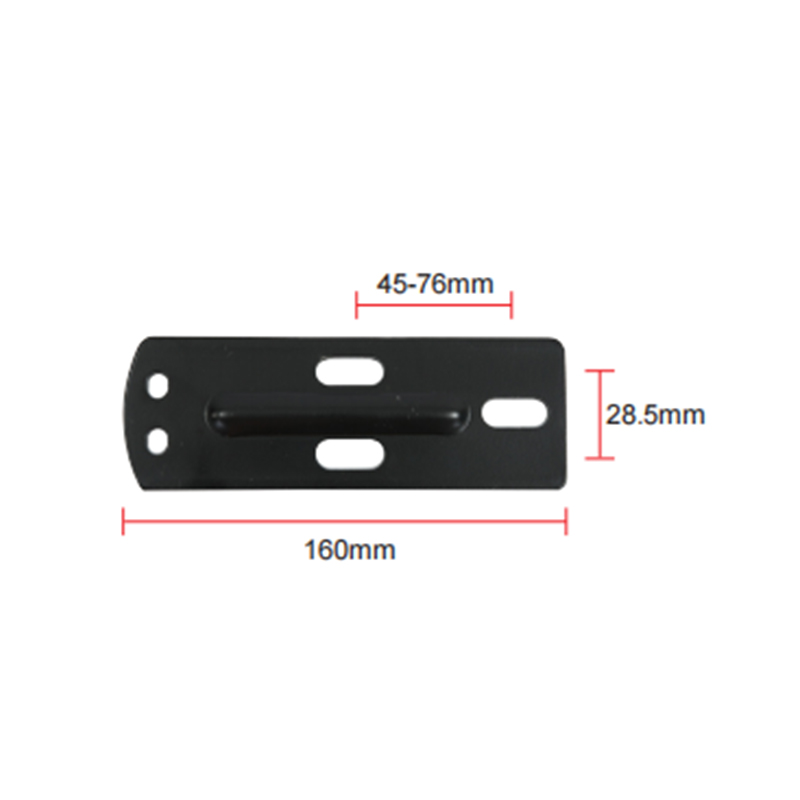

356.7g pelat basis pelat baja tiga lubang, digunakan untuk aksesori pegangan pra-embedded A-03

Basis kolom pelat baja tiga lubang 356.7g A-03 adalah pelat besi yang memainkan peran kunci dalam pemasangan aks... -

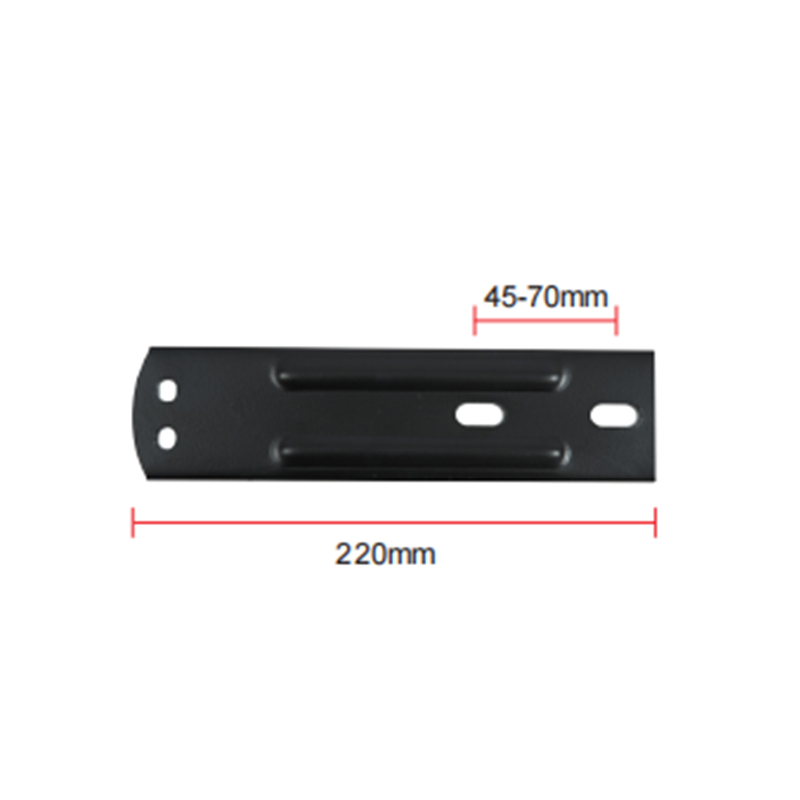

504.8G Basis pelat baja tertanam untuk pemasangan pegangan, desain dua lubang A-05

A-05 adalah dasar pelat baja pra-tertanam dengan berat 504.8G, yang memainkan peran penting dalam proses pemasan... -

452.4g Kolom Dukungan Handrail Design Lubang Double Dengan Dasar Pelat Baja Tertanam A-06

A-06 adalah dasar pelat baja pra-terkubur untuk kolom penyangga pegangan, dengan berat 452.4g. Dua lubang member... -

496.7g BASE BAWAH Tiga HOLE TETAP PLATE BESI PLATE HANDRAIL AKSESORI PLAT BOTTER A-07

A-07 adalah dasar pelat baja tiga lubang dengan berat 496,7g, yang merupakan aksesori pelat dasar pelat pelat be... -

509.8g kolom pelat baja tiga lubang kolom pelat baja tertanam A-08

A-08 adalah pelat baja tiga lubang 509,8g untuk pos sandaran tangan. Pelat baja ini memainkan peran kunci dalam ... -

461.8G PLATE BESI AKSESORI HANDRAIL KOLOM KOLOM Bawah pelat baja 4-hole (khusus untuk pegangan tabung bundar) A-10

A-10 adalah basis kolom aksesori pelat besi 461.8G. Pelat baja 4-lubang yang dirancang untuk pegangan tabung bun... -

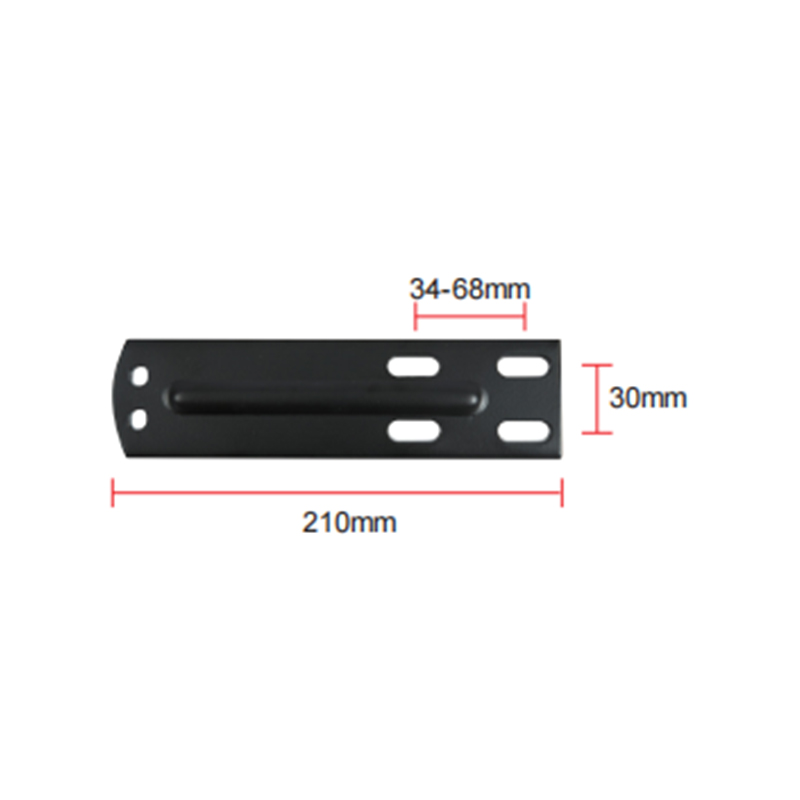

Sudut Piring Besi yang Dapat Disesuaikan Aksesori Handrail Kolom Plat Bawah 4 Lubang A-11 Pelat Baja

Sudut yang dapat disesuaikan pelat besi tangan aksesoris kolom pelat bawah 4 lubang pelat baja A-11 adalah pelat... -

Multifungsi Bawah Terganti Kode Handrail Kode Handrail A-12 Basis Pelat Baja

Produk ini adalah komponen serbaguna dan praktis dari sistem pegangan. Braket memiliki dasar pelat baja untuk me... -

Aksesori Handrail Pelat Baja A-13 Basis Kolom 4-Hole

Basis kolom 4-lubang dari aksesoris pegangan pelat baja A-13 memiliki empat lubang pemasangan, yang nyaman untuk... -

Aksesoris Handrail Pelat Dasar Besi Dasar 4 Lubang A-14 Pelat Baja

Aksesoris pegangan pelat besi dasar terbuat dari baja A-14, bahan yang dikenal dengan kekuatannya yang tinggi da...

Tentang Kami

berita

Perluasan pengetahuan industri

Karakteristik dan desain apa Pelat baja perangkat keras Bantuan pegangan mencapai keseimbangan sempurna antara stabilitas dan kenyamanan?

Aksesori sandaran tangan pelat baja perangkat keras didasarkan pada baja berkekuatan tinggi, dan setelah pemrosesan presisi, mereka menjadi komponen utama untuk memastikan kinerja kursi kantor. Anji Xielong Furniture Co., Ltd., sebagai pabrik aksesoris sandaran tangan pelat baja perangkat keras yang disesuaikan dan produsen khusus di Cina, mengontrol kualitas dari sumbernya. Baja berkekuatan tinggi memberi aksesori kapasitas penumpukan tekanan yang kuat, apakah itu lengan yang bersandar selama pekerjaan kantor sehari-hari atau tabrakan besar, dapat dengan mudah mengatasinya; Resistensi korosi, bahkan di lingkungan kantor yang lembab atau kompleks, tidak mudah dikustomer dan merusak, dan memperpanjang masa pakai layanannya. Selama proses pemrosesan, perusahaan bergantung pada teknologi profesional untuk mencapai keahlian yang bagus dan membuat aksesori sandaran tangan pelat baja perangkat keras dengan permukaan yang halus dan seragam, yang tidak hanya menghindari menggaruk pengguna, tetapi juga meningkatkan keseluruhan estetika. Sistem kontrol kualitas yang ketat berjalan melalui seluruh proses produksi, dan dengan sistem layanan purna jual yang lengkap, ini memberi pengguna pengalaman penggunaan yang stabil dan aman dalam semua aspek.

Bagaimana karakteristik Aksesoris sandaran tangan pelat baja perangkat keras memenuhi kebutuhan penggunaan yang beragam?

Skenario kantor dan kebutuhan pengguna yang berbeda memiliki persyaratan yang berbeda untuk aksesori sandaran tangan, dan aksesori sandaran tangan pelat baja perangkat keras disesuaikan dengan karakteristik mereka sendiri. Mengandalkan tim R&D profesional, Anji Xielong Furniture Co., Ltd. melakukan penelitian mendalam tentang berbagai skenario penggunaan dan memilih baja berkekuatan tinggi dengan spesifikasi yang berbeda untuk membuat aksesori sesuai dengan kebutuhan. Di area kantor publik, penggunaan personel sering, dan resistensi keausan yang tinggi dan kapasitas bantalan tekanan yang kuat dari aksesori dapat menahan ketergantungan dan gesekan sejumlah besar pengguna; Untuk pengguna yang mengejar lingkungan kantor yang dipersonalisasi, perusahaan menyediakan berbagai layanan yang disesuaikan, yang dapat menyesuaikan bentuk, ukuran, proses perawatan permukaan, dll. Dari aksesoris sandaran tangan pelat baja perangkat keras, seperti menyesuaikan bentuk yang unik untuk menyoroti gaya ruang kantor, atau menyesuaikan ukuran agar sesuai dengan kursi kantor khusus. Perusahaan memperhatikan perlindungan lingkungan dalam pemilihan material untuk memastikan bahwa proses produksi hijau dan bebas polusi.

Bagaimana aksesori sandaran tangan pelat baja perangkat keras yang diproses dengan presisi meningkatkan nilai produk?

Anji Xielong Furniture Co., Ltd. menggunakan pemrosesan presisi untuk membuat aksesori sandaran tangan pelat baja perangkat keras memainkan peran penting dalam meningkatkan nilai produk. Teknologi pemrosesan yang halus membuat permukaan aksesori halus seperti cermin, yang tidak hanya nyaman untuk disentuh, tetapi juga meningkatkan ketahanan korosi, secara efektif memperpanjang masa pakai, memastikan operasi stabil jangka panjang, dan memberikan dukungan jangka panjang dan andal untuk kursi kantor. Dalam adegan kantor kelas atas, aksesoris sandaran tangan pelat baja perangkat keras yang indah menyoroti rasa kualitas, meningkatkan tingkat keseluruhan kursi kantor, dan menunjukkan pengejaran detail dan kualitas perusahaan. Dari pengadaan bahan baku hingga pengiriman produk jadi, perusahaan secara ketat mengimplementasikan proses kontrol kualitas, dan setiap tautan diuji dengan cermat. Perusahaan memiliki kapasitas produksi yang kuat untuk memenuhi kebutuhan pesanan curah, dan dengan solusi transportasi profesional, memastikan bahwa aksesori dikirimkan kepada pelanggan dengan aman dan tepat waktu, lebih meningkatkan nilai komprehensif produk.

Bagaimana memastikan kualitas Aksesoris sandaran tangan pelat baja perangkat keras dengan layanan khusus?

Sebagai produsen kustom profesional, Anji Xielong Furniture Co., Ltd. menyediakan berbagai layanan khusus di sekitar aksesori sandaran tangan pelat baja perangkat keras dan benar -benar menjamin kualitas. Ketika pelanggan melakukan pemesanan, tim profesional akan berkomunikasi dengan pelanggan secara mendalam untuk memahami skenario penggunaan, persyaratan fungsional dan persyaratan yang dipersonalisasi dari aksesori secara rinci, dan menggabungkan keahlian perusahaan di bidang pemrosesan pelat baja perangkat keras untuk mengembangkan rencana desain eksklusif. Selama proses produksi, sistem kontrol kualitas yang ketat memastikan bahwa setiap proses memenuhi standar tinggi, dan secara akurat mengontrol kekerasan baja, akurasi dimensi aksesori, dan efek perawatan permukaan. Perusahaan juga terus menguji dan meningkatkan, dan mengoptimalkan kinerja aksesori dengan mensimulasikan berbagai lingkungan penggunaan dan kondisi stres. Kapasitas produksi perusahaan yang efisien dapat secara fleksibel dapat menyesuaikan produksi sesuai dengan permintaan pelanggan untuk kapasitas pesanan. Dalam proses transportasi, pengemasan pelindung khusus dan saluran logistik yang andal digunakan untuk mencegah aksesori rusak selama transportasi. Setelah produk dikirimkan, sistem layanan purna jual lengkap siaga setiap saat.